جوش احتراقی یا جوش cad weld یک روش جوشکاری است که در آن از حرارت ناشی از احتراق گازهای سوختی (معمولاً استیلن و اکسیژن) برای ذوب کردن فلزات استفاده میشود. در این فرآیند، دو قطعه فلزی به هم نزدیک میشوند و با استفاده از شعلهای که ایجاد میشود، لبههای آنها ذوب میشود و سپس با فشار به یکدیگر متصل میشوند.

جوش احتراقی (Weld Joint) و جوش CAD Weld (جوش کدولد) هر دو روشهایی برای اتصال مواد مختلف هستند، اما دارای تفاوتهای مشخصی میباشند:

جوش احتراقی (Weld Joint) و جوش CAD Weld (جوش کدولد) هر دو روشهایی برای اتصال مواد مختلف هستند، اما دارای تفاوتهای مشخصی میباشند:

جوش احتراقی (Weld Joint)

– تعریف: به فرایند اتصال دو یا چند قطعه فلزی از طریق حرارت و ذوب شدن آنها اشاره دارد. این روش معمولاً با استفاده از قوس الکتریکی یا گاز انجام میشود.

– کاربرد: در صنایع مختلف از جمله ساختمان، خودروسازی و ماشینآلات.

– مزایا: ایجاد اتصالات قوی و پایدار، امکان کار با انواع مختلف فلزات.

جوش CAD Weld

– تعریف: نوعی جوش احتراقی است که برای اتصال قطعات فلزی، معمولاً در شبکههای الکتریکی و زیرساختها استفاده میشود. این روش از طریق ذوب مواد با استفاده از حرارت شدید ناشی از احتراق مواد منفجره یا الکتریکی انجام میشود.

– کاربرد: عمدتاً در اتصالات سیمها و کابلهای برق، بهویژه در پروژههای زیرساختی و صنعتی.

– مزایا: سرعت بالا در انجام کار، کیفیت بالا و مقاومت در برابر خوردگی.

نتیجهگیری

جوش احتراقی یک روش عمومیتر برای اتصال فلزات است، در حالی که جوش CAD Weld نوع خاصی از جوش احتراقی است که برای کاربردهای خاص در صنایع الکتریکی و زیرساختی استفاده میشود.

جوش cad weld کجا استقاده میشه؟

جوش CAD Weld (جوش کدولد) بهطور خاص در موارد زیر استفاده میشود:

1. اتصالات الکتریکی

– کابلهای برق: برای اتصال کابلهای برق و سیمها به یکدیگر، بهویژه در شبکههای توزیع برق.

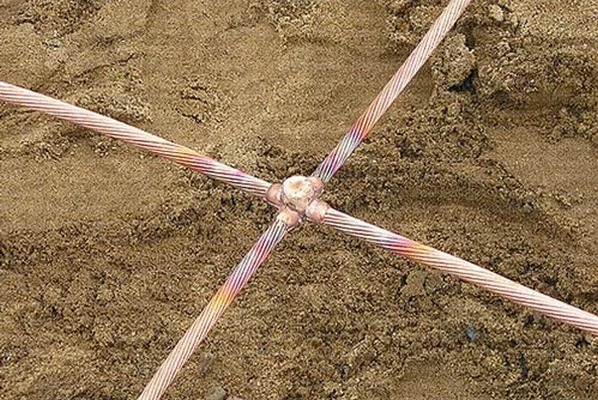

– اتصالات زمین: برای ایجاد اتصالات مطمئن و مقاوم در برابر خوردگی در سیستمهای زمین.

2. زیرساختها

– ریلهای راهآهن: برای جوشکاری ریلهای آهنی به یکدیگر.

– تاسیسات صنعتی: در کارخانجات و تاسیسات برای اتصال اجزا و تجهیزات.

3. ساخت و ساز

– سازههای فلزی: در پروژههای ساختمانی برای اتصال قطعات فلزی.

– شبکههای فاضلاب و آب: برای جوشکاری لولههای فلزی در سیستمهای آبرسانی و فاضلاب.

4. خوردگی و دوام

– محلهای مرطوب: در مکانهایی که خطر خوردگی وجود دارد، جوش کدولد به دلیل مقاومت بالای آن در برابر عوامل محیطی مناسب است.

این نوع جوش بهخاطر سرعت، کیفیت و دوام بالا در پروژههای مختلف صنعتی و زیرساختی بسیار مورد استفاده قرار میگیرد.

مزایای جوش کدولد نسبت به روشهای دیگر چیست؟

مزایای جوش کدولد (CAD Weld) نسبت به روشهای دیگر شامل موارد زیر است:

1. اتصال پایدار و قوی

– جوش کدولد اتصالی محکم و مقاوم در برابر فشار و تنشهای مکانیکی ایجاد میکند.

2. مقاومت بالا در برابر خوردگی

– این روش به دلیل استفاده از مواد خاص، مقاومت بالایی در برابر خوردگی و عوامل جوی دارد.

3. سرعت اجرا

– فرایند جوشکاری بهسرعت انجام میشود و زمان کمتری نسبت به برخی روشهای دیگر صرف میکند.

4. عدم نیاز به پیشگرمایش

– در بسیاری از موارد، نیازی به پیشگرمایش قطعات نیست که این امر هزینه و زمان را کاهش میدهد.

5. قابلیت استفاده در شرایط مختلف

– جوش کدولد میتواند در شرایط سخت و محیطهای مرطوب یا حتی زیر آب انجام شود.

6. کاهش نیاز به تجهیزات پیچیده

– این روش نیاز به تجهیزات تخصصی کمتری نسبت به برخی روشهای جوشکاری دیگر دارد.

7. کیفیت بالا

– کیفیت نهایی جوش معمولاً بالاست و اتصالات با عیوب کمتری ایجاد میشود.

جوش کدولد بهخاطر مزایای فوق، گزینه مناسبی برای پروژههای صنعتی و زیرساختی به شمار میآید و در بسیاری از موارد بر روشهای دیگر ترجیح داده میشود.

چه نوع فلزاتی برای جوش کدولد مناسب هستند؟

برای جوش کدولد (CAD Weld)، انواع مختلفی از فلزات مناسب هستند. این فلزات باید ویژگیهای خاصی داشته باشند تا اتصال مؤثری ایجاد شود. فلزات مناسب شامل:

1. مس

– بهخاطر هدایت الکتریکی بالا و مقاومت در برابر خوردگی.

2. آلومینیوم

– سبک و با قابلیت هدایت الکتریکی و حرارتی خوب.

3. فولاد

– انواع مختلف فولاد، بهویژه فولاد زنگنزن، برای اتصالات مقاوم و پایدار.

4. برنج

– ترکیبی از مس و روی که برای برخی اتصالات الکتریکی مناسب است.

5. آلیاژهای خاص

– برخی آلیاژهای ویژه برای کاربردهای خاص، مانند آلیاژهای مقاوم در برابر حرارت یا خوردگی.

نکات مهم:

– استحکام: فلزات باید از استحکام کافی برخوردار باشند تا اتصال پایدار و مقاوم ایجاد شود.

– سازگاری با مواد جوش: انتخاب مواد جوش مناسب با نوع فلز ضروری است.

با انتخاب فلزات مناسب، میتوان از جوش کدولد بهطور مؤثر برای ایجاد اتصالات قوی و پایدار استفاده کرد.

آیا جوش کدولد برای اتصالات الکتریکی مناسب است؟

بله، جوش کدولد (CAD Weld) برای اتصالات الکتریکی بسیار مناسب است و مزایای زیادی دارد:

مزایای جوش کدولد برای اتصالات الکتریکی

1. هدایت الکتریکی عالی

– این روش اتصالی با هدایت الکتریکی بالا ایجاد میکند که برای انتقال جریان مناسب است.

2. مقاومت در برابر خوردگی

– جوش کدولد معمولاً مقاومت بالایی در برابر عوامل جوی و خوردگی دارد، مما موجب افزایش عمر مفید اتصالات الکتریکی میشود.

3. اتصالات پایدار و قوی

– اتصالات ایجاد شده با این روش بسیار قوی و پایدار هستند و میتوانند در برابر فشار و تنشهای مکانیکی مقاومت کنند.

4. سرعت اجرایی

– فرایند جوشکاری سریع است و به کاهش زمان نصب کمک میکند.

5. قابلیت استفاده در محیطهای سخت

– این روش میتواند در شرایط محیطی مختلف، از جمله محیطهای مرطوب یا سخت، مورد استفاده قرار گیرد.

کاربردها

– اتصالات سیمها و کابلها

– اتصالات زمین (Grounding)

– اتصالات شبکههای توزیع برق

جوش کدولد یک گزینه عالی برای اتصالات الکتریکی به شمار میآید و به دلیل مزایای متعدد، در پروژههای زیرساختی و صنعتی بهطور گستردهای استفاده میشود.

مراحل انجام جوش کدولد چگونه است؟

مراحل انجام جوش کدولد (CAD Weld) به شرح زیر است:

1. آمادهسازی سطح

– تمیز کردن: سطح فلزات باید عاری از زنگ، روغن و گرد و غبار باشد.

– مرطوبسازی (در صورت نیاز): در برخی موارد، سطح باید مرطوب شود تا اتصال بهتری حاصل شود.

2. انتخاب مواد

– کیت جوش کدولد: شامل مواد جوش، قالب و تجهیزات مورد نیاز است. انتخاب مواد باید با توجه به نوع فلز و شرایط محیطی انجام شود.

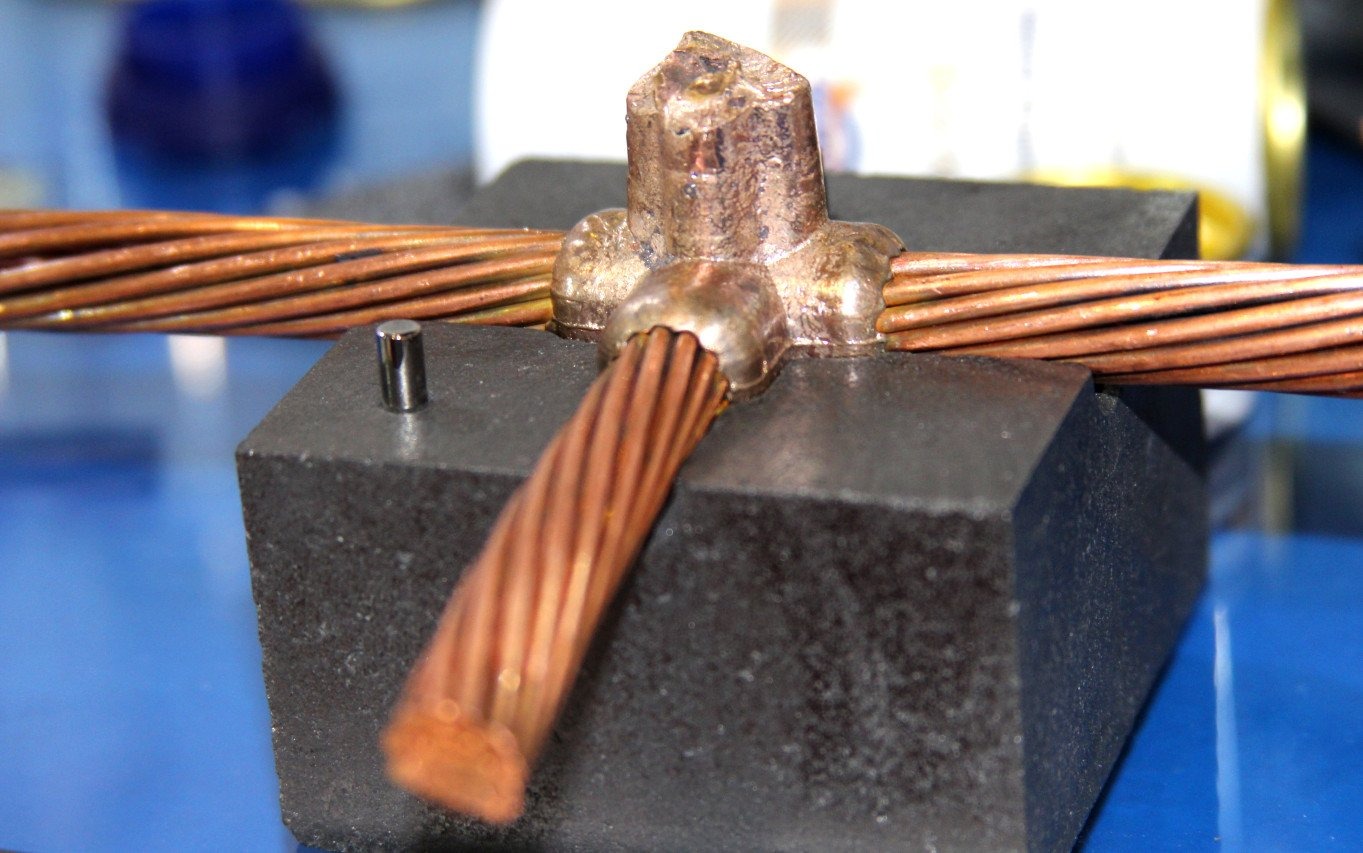

3. قرار دادن قالب

– نصب قالب: قالب جوش را در محل اتصال قطعات قرار دهید. قالب معمولاً از موادی ساخته میشود که حرارت بالایی را تحمل میکند.

4. اضافه کردن مواد جوش

– مواد جوش: مواد جوش (پودر فلزی) را درون قالب قرار دهید. این مواد معمولاً شامل پودر فلز و ترکیبات خاص هستند.

5. ایجاد حرارت

– احتراق: با استفاده از منبع احتراق (مانند قوس الکتریکی یا مواد منفجره)، حرارت لازم برای ذوب مواد جوش ایجاد میشود.

– زمانبندی: زمان لازم برای ذوب و ایجاد اتصال باید به دقت رعایت شود.

6. سرد شدن و بررسی

– اجازه دادن به خنک شدن: پس از اتمام جوش، اجازه دهید تا اتصال خنک شود.

– بررسی کیفیت: کیفیت جوش را بررسی کنید و اطمینان حاصل کنید که اتصال به درستی انجام شده است.

7. پوششدهی (در صورت نیاز)

– پوشش محافظ: در صورت نیاز، از پوششهای محافظ برای جلوگیری از خوردگی و آسیب به جوش استفاده کنید.

با رعایت این مراحل، میتوان از جوش کدولد بهطور مؤثر استفاده کرد و اتصالاتی با کیفیت بالا ایجاد نمود.

مشکلات رایج در جوش کدولد چیست؟

مشکلات رایج در جوش کدولد (CAD Weld) شامل موارد زیر است:

1. آلودگی سطح

– مشکل: وجود زنگ، روغن یا گرد و غبار میتواند باعث کاهش کیفیت جوش شود.

– راهحل: تمیز کردن دقیق سطح قبل از جوشکاری.

2. عدم ذوب کامل

– مشکل: اگر مواد جوش بهطور کامل ذوب نشوند، اتصال ضعیف خواهد بود.

– راهحل: کنترل دقیق دما و زمان احتراق.

3. عدم همراستایی

– مشکل: عدم همراستایی قطعات میتواند منجر به اتصالات نامناسب شود.

– راهحل: اطمینان از همراستایی صحیح قبل از جوشکاری.

4. نقص در مواد جوش

– مشکل: استفاده از مواد جوش نامناسب میتواند کیفیت جوش را تحت تأثیر قرار دهد.

– راهحل: انتخاب مواد جوش مناسب با توجه به نوع فلز و شرایط محیطی.

5. خنک شدن سریع

– مشکل: خنک شدن سریع جوش میتواند منجر به ترکخوردگی شود.

– راهحل: اجازه دادن به خنک شدن تدریجی اتصال.

6. تنشهای داخلی

– مشکل: تنشهای داخلی میتوانند موجب ایجاد ترک در جوش شوند.

– راهحل: استفاده از تکنیکهای مناسب جوشکاری برای کاهش تنشها.

با شناسایی و مدیریت این مشکلات، میتوان کیفیت جوش کدولد را بهبود بخشید و از بروز عیوب جلوگیری کرد.

همراهان عزیز جهت خرید جوش کدولد میتوانید از تولید کننده اصلی جوش کدولد در ایران ، شرکت پژوهش آذرخش نوری، اقدام کنید.

نظرات کاربران